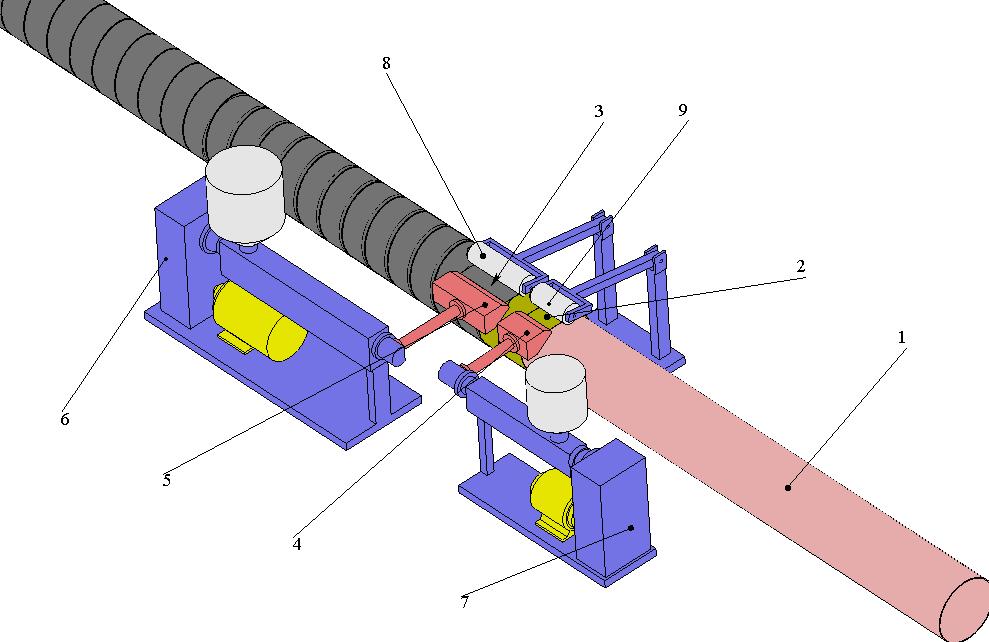

Экструзионная приставка для нанесения ПЭ изоляционного

покрытия

Экструзионная приставка для нанесения на трубу ПЭ изоляционного

покрытия состоит из:

-пресса червячного ЧП90Х30, (поз. 6 на рис 1) с плоскощелевой головкой 5

-пресса червячного ЧП45Х30 (поз.7) с плоскощелевой головкой 4 для

нанесения слоя клея-расплава;

-2-х роликов 8 и 9 с пневмоприжимом для прикатывания ПЭ покрытия 3 и

автоматики для управления нагревом, пульты управления и два

загрузчика гранул (на рисунке не показаны).

Каждый из экструдеров с помощью специальной платформы

(на рисунке не показана) имеет возможность подъезжать к трубе на

расстояние,необходимое для формирования определенной ширины

наносимого покрытия.

Плоскощелевые головки имеют регулировку по высоте в заданных

пределах, что позволяет регулировать настройку по диаметру

изолируемой трубы.

Производительность линии регулируется скоростью вращения двигателей.

Мах. производительность ЧП90Х30 — 300кг/час;

ЧП45х30 --- 30 кг/час.

Потребляемая мощность для ЧП90х30 в зависимости от материала

покрытия составляет 90-140 кВт,

ЧП45х30 – 25 кВт.

Для работы блока требуется охладитель воды с холодопроизводительностью

до 20 КВт при температуре охлажденной воды

не выше 30 градусов.

Оборудование блока размещается на площади 3х7 м.

Состав оборудования может изменяться в зависимости

от задач трубной изоляции.

Схема экструзионного блока нанесения изоляционных покрытий на трубы.

При необходимости на одной линии наносить покрытия на трубы и большого и малого диаметров нами практикуется изготовление соэкструзионной установки с плоскощелевой головкой на базе двух ЧП90х30. При работе с трубами малого диаметра расплав ПЭ подаётся только с одного пресса. При производительности до 250 кг/час расплава ПЭ этого достаточно для нанесения изоляции на трубы диаметром минимум 530мм с хорошей скоростью. Для достижения большей производительности расплав ПЭ подаётся из двух прессов.

Одновременное нанесение двухслойного покрытия адгезив/ПЭ на трубу через одну соэкструзионную плоскощелевую головку позволяет избежать контакта прикатывающих валков с расплавом адгезива. При таком решении облегчается работа с самыми технологически неприятными расплавами типа АТИ-06. Одновременно исчезает вероятность попадания воздушных прослоек между слоями адгезива и ПЭ.